Compensation passive d'un désaccord en température d'un shunt piézoélectrique résonant

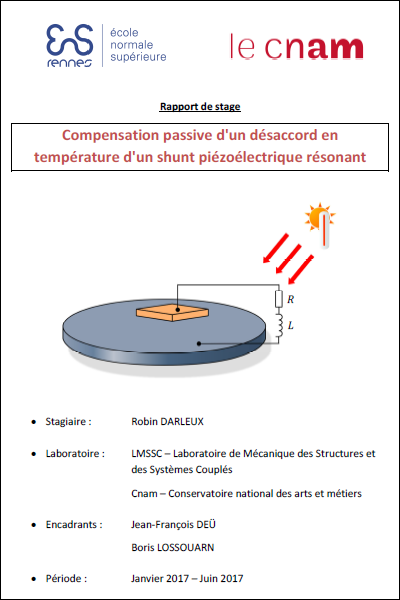

Le travail effectué et consigné dans ce rapport portait sur le dimensionnement d'un dispositif passif d'atténuation de vibrations par shunt piézoélectrique résonant robuste en température. En effet, la capacité des patchs piézoélectriques utilisés et les modes propres de la structure mécanique considérée varient avec la température, ce qui engendre un désaccord du shunt résonant lors d'une chauffe.

Après avoir estimé puis mesuré expérimentalement l'évolution en température des performances du shunt résonant, on a tenté de la compenser par un choix de matériau ferrite adéquat, dont la perméabilité magnétique diminue avec la température de 20°C à 60°C. Le choix d'un tel matériau permet effectivement de rendre dans le cas étudié le système d'atténuation de vibrations autoadaptatif en température de 20°C à 40°C environ, mais uniquement pour de petites amplitudes de vibration, ce qui n’est pas forcément transposable à un cas pratique. La comparaison à un shunt non robuste en température met clairement en évidence l'intérêt de bien choisir le matériau ferrite utilisé pour la réalisation des composants inductifs du circuit.

Par ailleurs, un modèle prédictif efficace de l'évolution en température des performances du shunt piézoélectrique n'est pas encore disponible, et nécessiterait de comprendre à la fois l'interaction entre caractéristique en courant électrique et température pour les matériaux ferrites considérés, et l'influence du procédé de fixation des patchs piézoélectriques sur la structure mécanique. À défaut, le meilleur matériau ferrite que l'on puisse choisir pour assurer une robustesse en température du shunt est pour le moment celui dont la perméabilité magnétique diminue le plus fortement lorsque la température augmente. On pourrait donc réaliser le même type de démarche expérimentale avec le matériau ferrite N45, dont la perméabilité magnétique diminue de 32% de 20°C à 60°C d'après les données constructeur, contre seulement 24% pour le matériau ferrite T46.

Enfin, si on souhaitait rendre le shunt piézoélectrique robuste aux variations en amplitude de vibration dans la structure, il faudrait songer à choisir un matériau magnétique qui minimise l'évolution en courant électrique de l'inductance bobinée, ou utiliser des composants inductifs à entrefer, qui dégraderaient la robustesse en température du montage. Un compromis entre robustesse en température et robustesse en amplitude de vibration est donc à définir.